高氨氮废水处理工艺解析

发布时间:

2025-08-07

在方案与工艺成熟可靠的前提下,企业处理高氨氮废水需全面评估自身情况。因企业以盈利为目的,选择标准为满足处理要求且更节省,故采购人员需了解各方案特点并全面比较,确定最适合的方案。

高氨氮废水处理工艺解析

一、什么是高氨氮废水

从水生生物的角度来看,氨氮对鱼类的危害尤为显著:当水中非离子氨浓度高于 0.5mg/L 时,会导致鱼类短时间内死亡;即便浓度在 0.1mg/L 以上,长期暴露也会引发慢性中毒,最终致死。而我国污水处理厂的氨氮排放标准通常为 5-15mg/L 以下,若直接排放超标废水,排放口周边的水生生物将难以存活。

从工程实践角度定义,高氨氮废水指氨氮浓度高于 300mg/L 的废水。这类废水会超出普通生化处理系统的承受能力,可能抑制微生物活性,甚至导致处理系统崩溃。

二、高氨氮废水的来源

高氨氮废水的产生场景广泛,涵盖农业、工业和市政生活等多个领域:

农业领域:主要来源于畜禽排泄物,其氨氮浓度波动较大,介于 500-8000mg/L 之间。目前主流处理模式为 "厌氧 + 好氧生化处理" 后还田利用,处理后废水氨氮浓度可能仍有数百 mg/L,但粪污还田符合传统农业规律及相关法规,仅少数养殖场能实现达到自然水体排放标准的深度处理。

工业领域:是高氨氮废水的重要来源,涉及化肥生产、煤化工、制药、湿法冶金、屠宰、酿造等众多行业,水质复杂多样。工业废水需在厂内处理至纳管标准后进入市政污水处理厂,或直接处理至排放标准后排入自然水体。

市政生活领域:垃圾渗滤液是核心来源。截至 2022 年底,中国内地已建成超过 1400 座垃圾填埋场,渗滤液氨氮浓度通常在 500-4000mg/L 之间。其浓度变化呈现明显的时间规律:填埋后的前 10 年左右,氨氮含量随时间逐渐升高,之后则逐步下降。

三、高氨氮废水处理工艺

不同领域的高氨氮废水处理路径存在显著差异:农业领域以 "生化处理 + 还田" 为基本路线;垃圾渗滤液主流采用生化处理,非主流工艺为膜浓缩。而工业领域因水质复杂多样,成为各类处理工艺的主要应用场景,具体如下:

1. 药剂法

该方法通过投加次氯酸钠、采用折点加氯工艺或使用氨氮去除剂等实现氨氮去除。但此方案不适用于高氨氮废水处理,且操作难度较大,目前仅少数企业作为应急措施使用,应用范围已大幅缩减。

适用场景:水量小、废水产生不规律、氨氮浓度较低的情况。

2. 汽提蒸氨(氨汽提)

原理:在碱性条件下,向废水中通入蒸汽,利用氨的挥发性使铵离子转化为游离氨(NH₃),并被蒸汽携带从塔顶逸出,经冷却后得到氨水。

优势:适合处理高氨氮废水,氨氮浓度越高,脱氨效率越显著,单位蒸汽可脱除的氨氮量越大,且能回收高浓度氨水实现循环利用。

不足:需消耗大量蒸汽,在氨氮浓度较低时效率下降,氨水浓度受影响;整体投资较高,操作与维护较复杂。

适用场景:有稳定蒸汽供应、氨氮废水量大、浓度高,且需要回用氨水的企业。

3. 空气吹脱

原理:将废水 pH 调至碱性,通过通入空气打破氨氮的溶解平衡,使游离氨(NH₃)转移至气相,从吹脱塔顶部排出。由于环保要求严格,目前需配套吸收塔,常用稀硫酸作为吸收液,生成硫酸铵副产物。

优势:吹脱塔投资低于蒸氨塔,运行成本较低。

不足:脱氨效率不及蒸氨塔,出水氨氮浓度控制难度较大。

适用场景:氨氮废水量大、浓度较高,对出水氨氮要求不严格,且硫酸铵溶液可回用或配套蒸发结晶装置的情况。

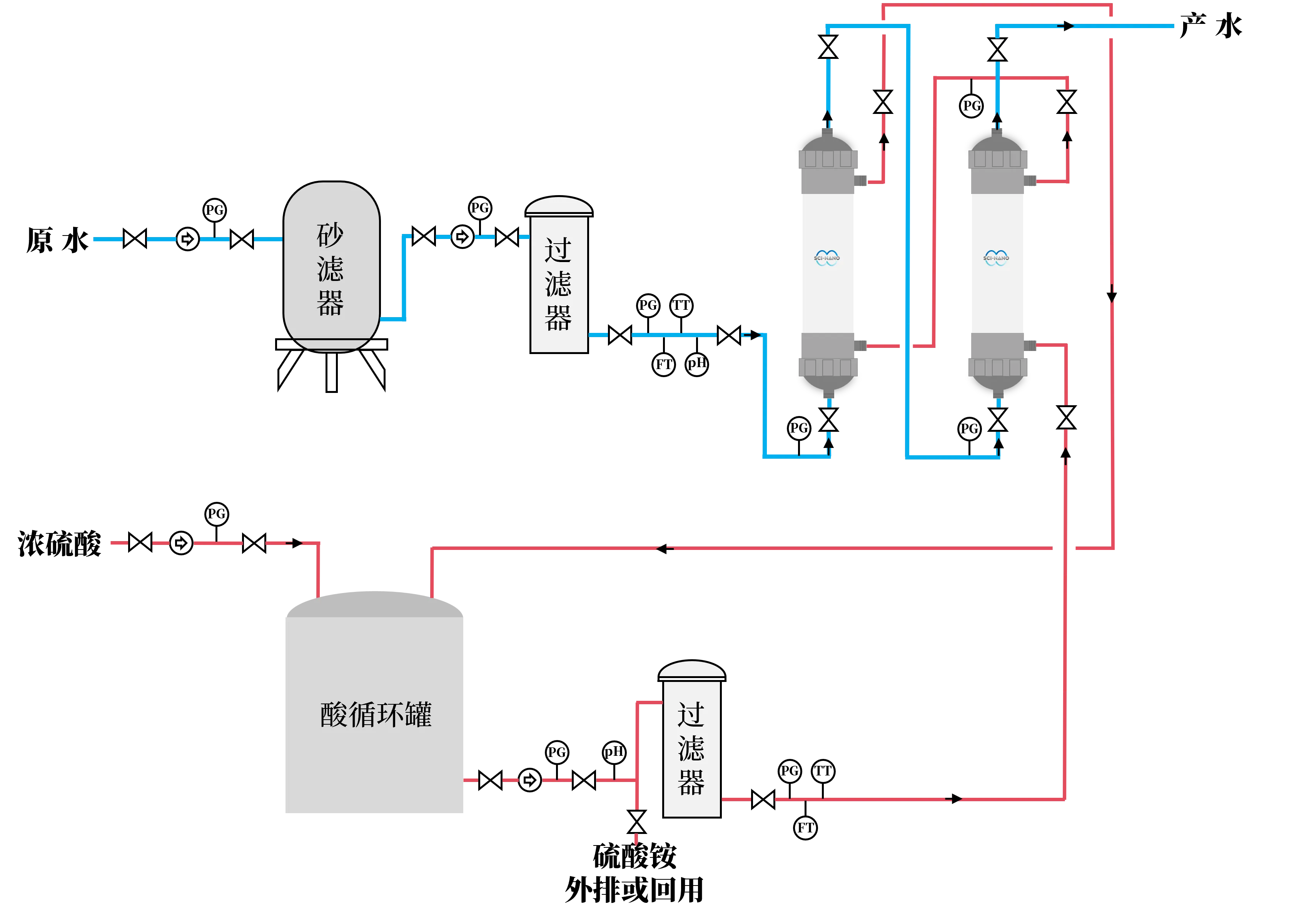

4. 脱氨膜脱氨

作为相对成熟的技术,脱氨膜工艺已有数十年应用历史。

原理:调节废水 pH 至碱性,使铵离子(NH₄⁺)转化为游离氨(NH₃),利用疏水性中空纤维膜的选择透过性,使游离氨从废水侧扩散至吸收侧;吸收侧通常采用酸性溶液(如硫酸),与氨反应生成不挥发的铵盐(如硫酸铵),实现氨氮的去除与回收。

优势:膜接触器比表面积大,脱氨效率高,出水氨氮可降至较低水平;相比蒸氨和吹脱法更节能,占地面积小,操作简便;投资介于蒸氨塔与吹脱塔之间。

不足:对废水水质要求较高;水量过大时,规模效应不及蒸氨塔和吹脱塔。

适用场景:氨氮浓度 200-10000mg/L、水量中小,对出水氨氮要求严格,空间有限,且硫酸铵溶液可回用或配套蒸发结晶装置的场景。

5. 蒸发结晶

适用场景:针对盐分极高(数万 mg/L 以上)、氨氮浓度高且水量较小的废水,在常规物化法难以处理时,蒸发结晶是实用的兜底方案。

特点:投资与运行成本均较高,仅在其他工艺无法应用时采用。

四、工艺选择与结论

各类高氨氮废水处理工艺均已成熟可靠,企业在选择时需结合自身实际情况综合评估。由于企业以盈利为核心目标,选择标准应遵循 "满足处理要求的前提下成本最优" 原则。因此,采购及技术人员需充分掌握各类工艺的特点,从处理效率、运行成本、投资规模、资源回收潜力等多维度比较,最终确定最适合的处理方案。

最新新闻